|

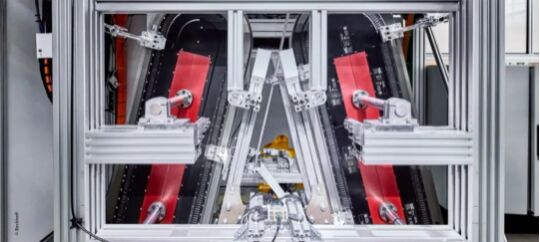

低成本的鋰離子電池(LIB)是實現交通工具全面電動化的關鍵,但鋰電子電池生產成本一直居高不下。柏林工業大學的研究人員正使用 Z 型疊片電池連續制造裝置取代迄今為止一直使用的傳統拾放裝置,加快鋰離子電池生產速度。倍福的 XTS 磁驅柔性輸送系統在其中發揮了關鍵作用。

XTS 磁驅柔性輸送系統替代速度緩慢的拾放裝置

鋰離子電池(LIB)生產面臨的最大挑戰是,多層結構的電解液-隔膜復合材料的裝配速度太慢,需要由機器人或專用的運動學功能執行多步拾放操作,以完成電動汽車電池中的 Z 型折疊結構。這個過程非常耗時,因為每個電極都需要一次拾放操作,僅一個 50 Ah 的鋰離子電池就包含 53 個尺寸為 300 x 125 mm 電極。

基于 XTS 和 PC 控制器的 Z 型疊片電池連續制造裝置顯著縮短了電動汽車鋰離子電池的加工時間,降低生產成本

“這些拾放動作明顯造成了產能瓶頸問題。”柏林工業大學機床與工廠管理研究所(IWF)搬運和裝配技術部高級研究員 Arne Glodde 解釋道。他認為,不能簡單地通過工業機器人更快的制動速度和加速度減少輸送和裝配時間。“這將會影響放置電極時的定位精度。”Arne Glodde 博士說。這會降低電芯的覆蓋率以及電池容量,縮短使用壽命,甚至出現短路。“在實際應用中,以前的工藝流程已經達到了生產力的極限。”Arne Glodde 博士解釋了最終推動他們開發新型鋰離子電池生產線的動機。

電池疊片產能提升了 150%

柏林工業大學的研究人員已經用電極和隔膜材料的連續輸送取代了拾放工藝。“與目前最先進的工藝相比,這使我們的產能增加了 150% 以上。”Arne Glodde博士在概述最重要的改進時說道。這一產能的增加意味著,未來,在目前生產 100 個電池所需的時間里能夠生產出 250 個電池。該工藝過程中的重要創新是基于 XTS 磁驅柔性輸送系統及其旋轉電動夾爪的 Z 型疊片技術。其中兩個系統共配備了 10 個動子,確保連續疊片,并在碼垛時精確定位電極。

電極一般是一疊薄片,而隔膜一般是帶狀的。柔性電極在真空狀態下通過一個輥筒拾取并加速至與帶狀隔膜料卷相同的運行速度。在輸送期間對位置進行檢測,并精確對齊電極片與隔膜。然后,電極被交替固定在連續輸送的隔膜材料上。

隨后進行 Z 型疊片,即固定有電極的帶狀隔膜料卷通過兩個導輥從上方送入疊片工藝步驟。為此,兩個偏轉輥筒使卷料轉向,以便于用專用夾爪從后面交替抓取。它們被安裝在兩個互鎖的 XTS 系統的動子上,并引導疊片,直至帶狀卷料被放置在疊片臺上。XTS 系統安裝在無振動結構中,可以被集成到任意電池生產線的任意一道工序中。

正在演示 Z 型疊片裝置(從左到右):倍福柏林分公司銷售工程師 Guido Sieder;柏林工業大學機床與工廠管理研究所(IWF)搬運和裝配技術部高級研究員 Arne Glodde;以及倍福應用工程師 Mathias Arndt

電池疊片產能提升了 150%

“如果沒有倍福的 XTS 磁驅柔性輸送系統,我們不可能通過這種過程控制實現連續的 Z 型疊片制造工藝并明顯縮短加工時間。”Arne Glodde 博士熱情地說道。大尺寸 Z 型疊片的電極-隔膜復合材料的加工時間已經從每次疊片需耗時超過 1 秒多縮短到 0.7 秒,而這還遠遠沒有達到其性能極限。未來,每次疊片的時間可以縮短到 0.35 秒左右。

若要確保每次疊片時間為 0.7 秒,動子須以約 600 毫米/秒的速度移動。而若要將每次疊片的時間縮短到 0.35 秒,這一速度必須提高到 1000 毫米/秒。“XTS 系統的標準速度高達 4 m/s,因此它有足夠的提速能力。”倍福柏林分公司銷售工程師 Guido Sieder 說道。“從長遠看,隔膜材料的機械性能和慣量可能會一直是限制因素。”Arne Glodde 博士證實道。

XTS 的特殊功能和基于 PC 的控制系統是實現目前性能飛躍的強大助力。Arne Glodde 博士說道:“XTS 憑借其可自由控制的動子滿足了我們對運動控制的極高要求。”最后,夾具必須相對于彼此移動,以便以足夠的卷材張力和適合負載的方式折疊材料。這雖然聽起來很簡單,但實際上它需要高性能、靈活的自動化技術:

TwinCAT 必須精確、實時地計算出某個動子與其它動子的位置關系

在最短的距離內高精度同步料輥需要高動態性

在這個過程中,必須能夠動態調整主動介入的動子的數量

若要確保沿著帶狀隔膜卷料的位置在正確的時間靠近需要高重復精度

負載波動需要高質量的控制

“為了實時計算和控制所有的運動,我們必須確保 XTS 伺服軸能夠從 NC(點對點)操作無縫切換到插補操作。”倍福 柏林分公司應用工程師 Mathias Arndt 解釋道。項目負責人 Arne Glodde 博士認為,由于 TwinCAT 具有多任務并行處理能力,控制器專用的模塊編程和同步也為實施過程帶來很大幫助。

客戶可以根據運動學計算結果,直接在控制器中規劃所有軸的路徑。系統中的其它組件則通過一個虛擬軸相互耦合,并通過疊加運控在運動過程中進行校正。Arne Glodde 博士認為倍福系統的另一個優點是能夠簡單地集成和同步六軸機器人運動,將折疊好的電極組彈出。

快速、準確的物體位置檢測是確保高精度和可重復性的關鍵。在這一點上,柏林工業大學研究人員采用的是倍福的 XFC 技術。“我們使用 XFC 極速控制技術的時間戳功能計算位置,因此,信號采集獨立于 PLC 的掃描周期。”Arne Glodde 博士解釋道。這樣做的好處是,控制技術不再是位置檢測的限制因素;相反,目前使用的采樣率為 62.5 kHz 的傳感器技術構成了限制。

通過主動控制的夾爪進一步加快生產速度

不言而喻,Arne Glodde 博士以及他的團隊正在努力進一步突破 Z 型疊片裝置的性能邊界。“我們確實看到,在振動和慣性力的作用下,如果提高速度,精度就會降低。這個問題可以通過配備剛性更強的導軌或主動夾爪解決。倍福在這兩個方面都可以提供更優的解決方案:XTS 磁驅柔性輸送系統及其 V 型導軌系統和用于是實現動子無線數據通信和供電的無電纜技術(NCT)能夠實現進一步的優化,提升疊片過程的速度和靈活性。

“更具體地說,我們正著手進一步開發我們的夾爪,并希望利用 NCT 主動控制夾爪,取代機械引導。”Arne Glodde 博士說道。這樣可以提升系統在電極規格方面的靈活性,并動態補償進料誤差。“此外,我們還希望在系統中集成機器視覺系統,以保證產品質量。”Arne Glodde 博士在概述未來擴展計劃時說道。

共有 15 個伺服驅動器(AX8206、AX5125 和 AX5206)和其它的 EL7211 伺服電機端子模塊控制 AM8000 伺服電機的位置,這些伺服電機安裝在不同的進料裝置中,對兩個 XTS 系統進行補充。柏林工業大學研究人員還使用倍福面板進行操控

|