|

最近,磁懸浮柔性輸送系統在一些新興制造業中的應用受到了業內的高度關注,一些技術實力雄厚的工控自動化企業也相繼推出了自主開發的此類解決方案。人們對于這個“小眾”的市場的關注不斷升溫。

2012 年,倍福 XTS 磁驅柔性輸送系統一經展出,就迅速在全球各大工業展會上引起轟動。2018 年,倍福又推出了具有六自由度的 XPlanar 平面磁懸浮輸送系統,并且他們在各種具體項目實施的過程中也逐步積累起了豐富的柔性輸送線開發實踐經驗。近期,本刊采訪到德國倍福自動化有限公司 XTS/XPlanar 產品專家丁翔先生,請他詳細介紹了倍福在這一技術領域的開發思路和技術發展動向。

德國倍福自動化有限公司XTS/XPlanar 產品專家丁翔先生

談到近年來柔性輸送線技術日益受到市場的高度關注,丁翔認為其中的原因是多方面的,在當前全球制造業數字化轉型的浪潮下,無論是“中國制造 2025”,還是德國提出的工業 4.0 發展戰略,其目標都是全力推進智能制造,要求設備實現柔性化生產;另一方面,針對越來越多小批量、多品種的個性化加工需求,如何提高工廠的生產效率,例如實現同時生產或者只需經過簡單的軟件改造,就可以生產不同批次、不同規格的產品,是目前很多制造企業共同面對的一個課題,這對于設備的智能化和集成度都提出了更高的訴求。在整個工廠生產流程中,輸送系統是其中的重要一環,也往往成為制約整體生產效率提升的一個“瓶頸”,而基于直線電機原理的柔性輸送線系統能很好地滿足上述需求,因此,這類技術方案被越來越多地被應用在目前實際生產設備的升級改造當中。

動子獨立控制實現異步移動

以倍福的 XTS 磁驅柔性輸送系統、XPlanar 平面磁懸浮輸送系統為例,丁翔進一步分析道:“機械鏈道或同步帶傳輸系統在柔性化、智能化改造上是非常困難的,這是因為在這些傳統輸送線上所有連接的移動塊或載具都是做同步運動,即以相同的速度、移動相同的距離,這就帶來了一些問題:一是所有操作都需要等待速度最慢的那個工站完成之后,才能移動到下一步,無法‘跳過’某些工站,造成產線速度被限制;二是由于移動距離相同,因此在工站布置上必須要等間距,產線設計受限,容易造成資源浪費;三是無法直接對載具進行操作,而是由其他方式來牽引,在輸送精度上也會出現一定的損失。而我們的 XTS 磁驅柔性輸送系統、XPlanar 平面磁懸浮輸送系統采用單獨控制的方式,使得每個動子都可以實現異步移動,大幅提高了系統的柔性化程度。”

采用 XTS 磁驅柔性輸送系統,能夠針對產線上最慢的那個工站,通過增加單獨控制的動子,來加裝工站的數量,多個動子為一組,在同一個工站位置進行同時加工,使得這一工站的加工速度成倍提升,從而突破了產線速度的“短板”,整體產線不再需要等待的時間,從而極大地提高了產線的生產節拍。

同時,XTS 系統特有的模塊化設計,可以通過選用不同半徑的圓弧電機模塊,形成 L 型、U 型,甚至是正方形等不同形狀的產線,讓客戶可以根據生產現場的實際情況,自由、合理地設計和安置設備產線,顯著提升裝配和加工設備的一體化集成度,減小占地面積,協助客戶節約投資成本。此外,倍福的一項創新開發——無電纜技術(NCT)通過線圈之間的電磁感應以及無線通訊傳輸,實現了 XTS 動子的無線供電及同步實時數據傳輸(數據更新周期為 250 微秒),無需連接線纜拖鏈,大大縮減了安裝空間,再加上支持 EtherCAT 標準協議,整個系統可以以微秒級精度實現同步,產線加工過程中的每一項數據均可在輸送線運行期間直接由動子反饋到中央控制系統,令設備的多任務應用得到了質的飛躍。

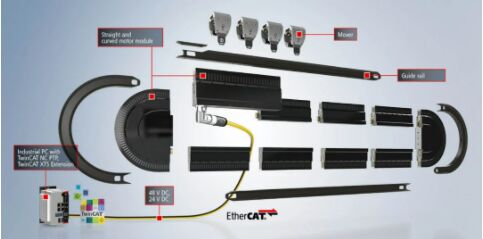

一套完整的模塊化 XTS 系統由電機模塊、導軌和動子,以及裝有 TwinCAT 自動化軟件的工業 PC 構成,可以根據具體的設備或系統布局進行調整。

而 XPlanar 平面磁懸浮輸送系統則更加靈活,它實現了高達六自由度的懸浮式產品輸送,在同一平面內,客戶可以將 XPlanar 平面模塊任意拼接和鋪設,動子集成永磁體,能夠升降和移動負載,運行中的 XPlanar 平面模塊產生電磁場,讓動子在生產過程中高動態、高精度地移動。系統還可以同時運行不同尺寸的動子,同一臺設備上可加工各種不同的產品和包裝尺寸規格,在有限的生產區域內達到最大產線吞吐量的目的,真正體現出柔性、智能制造的先進理念。

PC 控制讓系統功能更豐富

經過多年的市場耕耘,目前倍福的磁驅柔性輸送系統已在醫療、包裝、裝配、電池制造等行業得到了廣泛的應用,尤其是 XTS 系統以其高精度(±10 μm)、高集成度、緊湊型結構等特點,幫助醫療設備商實現小型化設計,因而在醫療行業中成為了一款成熟的高性能柔性輸送系統方案。同時,倍福還特別推出了 XTS“衛生型”系統,該 XTS 系統防護等級高達 IP69K,客戶可以用有腐蝕性的液體進行清洗,以滿足部分醫療設備生產中較為苛刻的環境應用要求。

完整的衛生型 XTS 系統

眾所周知,在工控自動化行業,倍福以 PC 控制技術而聞名,在對磁驅柔性輸送系統的開發上,PC 控制技術同樣發揮著至關重要的作用。對此,丁翔介紹道:“磁驅柔性輸送系統本質上是直線電機的一種應用模式,如何精準地控制整個系統才是關鍵,倍福在 PC 控制技術上的專業度是我們產品的一個重要特點,包括驅動、控制、測量、應用開發等都是倍福自主研發,并且掌握著底層的 Know-how 技術原理,這些有利條件能夠支持我們及時響應客戶的實際需求,也是 XTS 和 XPlanar 系統具備較強市場競爭力的根本因素。”

利用基于 PC 的控制技術,XTS、XPlanar 系統的各個獨立控制的動子可以看作是一個一個的軸,每個軸上的所有數據信息都被收集、匯整到同一臺 PC 上,經過計算、處理,然后再把執行指令發回給相應的模塊按此操作,PC 準確掌握每個軸的動態信息,這樣就提高了系統同步的準確率以及精度,用戶也可以直接在 PC 上讀取任何所需的數據,便于編程開發。

正是基于這一優秀的控制技術,近年來倍福持續豐富磁驅輸送系統的軟件輔助控制功能,同時簡化操作程序。XTS 系統提供的“Track Management 換軌功能”可讓客戶按照自己的需求設定不同的區域,或是區分不同的加工工藝區間,“換軌功能”借助每個動子的獨立控制,可以在不同的軌道之間進行切換,以實現對物件的靈活輸送。例如,在某些醫療器械生產時需要經過一個檢測環節,當檢測出不合格的產品時,就通過該“換軌功能”將產品改換到另一條軌道,移動到人工檢測區進行下一道檢測工作。而 XPlanar 系統的“換軌功能”就更方便了,由于它是平面設計,這樣就可以分別設置兩條不同的路徑,一條路徑負責加工,另一條路徑則專門負責移動輸送,系統允許動子“跳過”某些工站或加工步驟,到達下一個工站完成相應的操作,在機器設備中實現了高度靈活的工件輸送效果。

另外,系統新增的“Leave and Arrival 離開和到達”功能也頗具特色。這個功能允許動子在不停機的情況下離開整個系統,用戶可以在 XTS 系統運行期間移除或添加動子,因此可以在生產模式下動態調整 XTS 輸送系統的運行間距和動子數量;此外,結合換軌功能,還可以設立獨立于正常生產流程的維修區域,將動子移動到該區域進行檢查、清潔或更換載具,在不影響產線產能的前提下,進一步增強了 XTS 系統智能輸送的靈活性。

打開機器設計的想象空間

從目前倍福 XTS 磁驅柔性輸送系統、XPlanar 面磁懸浮輸送系統在國內外的一些典型應用案例來看,可以說,這類輸送線新技術正在為不同行業的客戶打開機器設計開發上的想象空間。例如在煙草罐裝/袋裝生產中,只需調用相應的產品專用參數集,通過調整 XTS 系統兩個動子之間的間距,就能輕松完成不同規格煙草袋子的罐裝工作;再比如在高精度元器件檢測時,被測元器件被放置在 XPlanar 系統的托盤上,圍繞 Z 軸做 360 度不停的旋轉,視覺相機固定在支架上,就可以全方位實時檢測元器件是否有瑕疵或裂縫。這些巧妙的機器設計不勝枚舉,更為重要的是,它激發了設備制造商強大的創造力,開發出更符合未來智能制造趨勢的機器裝備。

總結

“天空才是人類想象力的極限。我們致力于為客戶提供更廣闊的想象空間,我們希望未來的柔性輸送系統不僅僅只是具有單純的載具移動功能,而是可以通過與一些外部機械部件的結合,完成更復雜的操作工作,讓動子成為一個可以控制多軸的‘機器人’,讓它具備類似于加工工站的作用,這樣在移動的過程中就能完成各種加工任務,從而進一步提升生產效率。”丁翔總結道。

正如 Beckhoff Automation 總裁 Hans Beckhoff 先生所說的:Engineers must save the world!倍福是一家科技驅動型公司,我們一直在努力引領這一場輸送線科技的變革。

|